RADAM

Rapid alloy design for additive manufacturing: A high-throughput thermodynamic and kinetic simulation approach

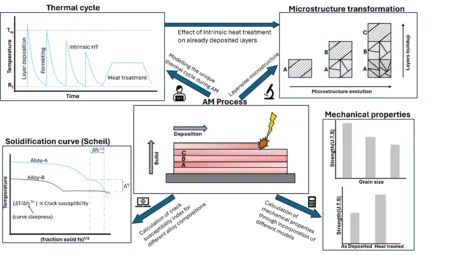

Um den anspruchsvollen Anforderungen des Mobilitätssektors gerecht zu werden, sind leistungsfähige und nachhaltig konzipierte, auf die additive Fertigung (AM) zugeschnittene Nickelbasis-Superlegierungen (Ni-basierte Superlegierungen) unerlässlich. Die Entwicklung von Legierungen für AM ist komplex, da die schnelle Erstarrung und thermischen Zyklen die Mikrostrukturentwicklung beeinflussen, insbesondere die Bildung von γ'-Ni₃Al-Ausscheidungen, die für die mechanischen Eigenschaften entscheidend sind. Dieses Projekt entwickelt einen rechnergestützten High-Throughput-Ansatz zur Vorhersage und Optimierung der Ausscheidungskinetik, der eine schnelle Legierungsentwicklung durch das Screening tausender Zusammensetzungen ermöglicht. Mithilfe CALPHAD-basierter thermodynamischer Simulationen sagt die Methodik Phasenstabilitäten und die Bildung von γ'-Ausscheidungen voraus, während kinetische Modellierungen – etwa mit MatCalc – die Keimbildung, das Wachstum und das Grobwerden der Ausscheidungen simulieren, was sich direkt auf Streckgrenze und Härte auswirkt. Die komplexen thermischen Bedingungen bei der AM können zu ungleichmäßigen Ausscheidungsverteilungen oder Phasenauflösungen führen, was die Kriechfestigkeit und Lebensdauer bei Ermüdung beeinträchtigt – eine präzise Modellierung ist daher unerlässlich. Die beigefügte Abbildung veranschaulicht diesen Prozess: Sie zeigt Temperaturverläufe während der Schichtdeposition und Wärmebehandlung und hebt hervor, wie die intrinsische Wärmebehandlung (HT) die Mikrostrukturentwicklung über die Bauschichten (A, B, C) hinweg beeinflusst. Das Diagramm stellt zudem Temperatur-Festphasenanteils-Kurven für verschiedene Legierungen dar, die Hinweise auf Rissanfälligkeit geben, und zeigt die Veränderung von Festigkeit und Korngröße vom As-Deposited- bis zum wärmebehandelten Zustand. Diese Erkenntnisse unterstützen CALPHAD- und kinetische Modelle bei der Vorhersage optimaler Zusammensetzungen und Wärmebehandlungen. Ziel ist es, Legierungszusammensetzungen und Wärmebehandlungen zu identifizieren, die maximale Festigkeit, minimale Defekte und eine verbesserte Verarbeitbarkeit bieten – mit Fokus auf Nachhaltigkeit durch energieeffiziente und recycelbare Legierungen. Angewendet auf die Optimierung der Legierungen IN738LC und CM247LC bei Oerlikon, ergänzt dieser Ansatz – Teil des RADAM-Projekts – die Scoperta-Software und reduziert Entwicklungszeit, Ressourcenaufwand und Kosten in der Legierungsentwicklung erheblich.

Leitung des Forschungsprojekts

- Peter Mayr

- Kevin Kaufmann

Forschende

- Ahmed Aslam

- Jonathon Bracci

- Talha Cakmak